Serviços

Calandragem

Calandragem é um processo de conformação de materiais através de cilindros aquecidos de uma calandra.O número de cilindros pode variar conforme o material, o acabamento superficial desejado, a tecnologia aplicada, entre outros fatores, e a distância entre os cilindros determina a espessura do material. A calandragem pode proporcionar gravação em relevo na peça através da texturização do rolo, além de gerar um efeito “marmorizado” usando um pouco de pigmento na matéria-prima, o que é bem interessante na produção de chapas para serem usadas em pisos ou outras superfícies.

Corte Guilhotina

O corte por guilhotina é um mecanismo em que é empregada uma máquina chamada de guilhotina, pois promove um corte linear na chapa facilitando o encaixe de peças em diversas medidas para os mais variados projetos.

Esse tipo de corte acaba sendo muito utilizado para produzir peças em tamanhos personalizados, onde não ocorre o desperdício de chapas maiores do que o projeto pedia.

Esse tipo de corte acaba sendo muito utilizado para padronizar as peças conforme pede o projeto do cliente. Além disso, o corte por chapa de guilhotina é realizado em:

- chapas de aço

- carbono

- alumínio

- entre outros materiais.

Dobra

Um dos serviços mais aproveitados em chapas de alumínio, de aço carbono e aço inoxidável. É um dos principais itens de metal utilizado pelas construtoras civis.

O seu formato pode ser tanto em “U” quanto em “I”, já que são as peças mais tradicionais.

Laser

O corte a laser é um processo de separação onde os materiais metálicos e não metálicos de diversas espessuras são cortados. Sua base é formada por um raio laser guiado, formado e reunido. Ao encostar na peça, o material aquece, derrete e vira vapor.

Oxicorte

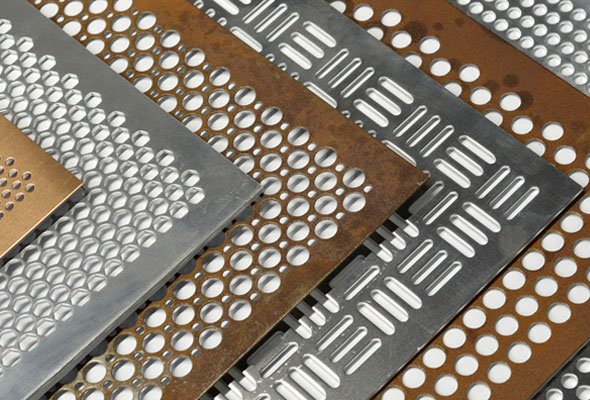

Perfuração

Plasma

Desde sua invenção na metade da década de 50, o processo de corte por plasma incorporou várias tecnologias e se mantém como um dos principais métodos de corte de metais. É uma técnica de corte de chapas metálicas ou outros materiais, onde o corte ocorre através de um processo similar ao Soldagem por arco elétrico com gás de proteção.Os plasmas manuais mais modernos são equipados com sistema de jato coaxial de ar, que constringe ainda mais o plasma, permitindo um corte mais rápido e com menos ângulo.